FMEA (Failure Mode and Effects Analysis)

Die Fehlermöglichkeits- und Einflussanalyse bzw. Ausfalleffektanalyse (FMEA = Failure Mode and Effects Analysis) ist eine systematische, halbquantitative Risikoanalysemethode.

Sie wurde ursprünglich zur Analyse von Schwachstellen (Risiken) technischer und militärischer Systeme oder Prozesse entwickelt. So wurde die FMEA beispielsweise in den sechziger Jahren für die Untersuchung der Sicherheit von Flugzeugen entwickelt und anschließend auch in der Raumfahrt, für Produktionsprozesse in der chemischen Industrie und in der Automobilentwicklung verwendet.

Die FMEA wurde unter anderem auch nach dem Störfall im Druckwasserreaktor "Three Miles Island" in Harrisburgh/Pennsylvania vom 28. März 1979 auch für Nuklearanlagen empfohlen.

Heute empfehlen viele Standards, beispielsweise im Qualitätsmanagement, den Einsatz der FMEA. Die Kernidee der FMEA basiert auf dem frühzeitigen Erkennen und Verhindern von potenziellen Fehlern sowie deren Auswirkungen auf die Produktfunktionen. Die FMEA analysiert daher präventiv Fehler und deren Ursache. Sie bewertet Risiken bezüglich Auftreten, Bedeutung und ihrer Entdeckung.

Hierbei gilt die einfache Logik: Je früher ein Fehler erkannt wird, desto besser. Eine Fehlerfortpflanzung von der Forschung und Entwicklung bis zum Produkt bedeutet fast immer eine Potenzierung des Aufwandes.In der Praxis werden unterschiedliche Arten von FMEA unterschieden:

- System-FMEA: Hierbei liegt der Fokus vor allem auf einem einwandfreien Funktionieren der einzelnen Systemkomponenten. Bereits in einer sehr frühen Produktplanungsphase werden Überlegungen zum Gesamtrisiko, wie etwa unsichere Marktanteile, Kostenbeherrschung, Make or Buy, Sicherheit, Werbe- und Vertriebsstrategien oder Fragen der Umweltverträglichkeit gestellt.

- Konstruktions-FMEA: Der primäre Fokus liegt hierbei vor allem bei einem einwandfreien Funktionieren der einzelnen Produktkomponenten. Hierbei wird der konkrete Produktentwurf, bevor er in der Detailkonstruktion weiterbearbeitet wird, von Fachleuten der Konstruktion, der Produktion, des Verkaufs, des Kundendienstes und der Qualitätsabteilung auf Produktionsrisiken, Prüfrisiken oder Materialrisiken untersucht.

- Prozess-FMEA: Hierbei liegt der Fokus vor allem beim Aufbau von einwandfreien Prozessen zur Herstellung der Bauteile und Systeme. Bevor die Einzelteile und Baugruppen in die Produktion gehen, untersucht ein Team von Experten die Realisierungsrisiken und legt fest, welche möglichen prozessbegleitenden Maßnahmen zur besseren Beherrschung notwendig werden.

- Hardware-FMEA: Hierbei wird das Ziel verfolgt, Risiken aus dem Bereich Hardwareentwicklung und -produktion sowie Elektronik zu analysieren, zu bewerten und mit Maßnahmen präventiv zu steuern.

- Software-FMEA: Hierbei wird das Ziel verfolgt, Risiken im Bereich der Softwareentwicklung präventiv zu erkennen und zu bewerten sowie mit Maßnahmen präventiv zu steuern.

In einem ersten Schritt wird das Unternehmen als intaktes und störungsfreies System beschrieben und abgegrenzt. In einem zweiten Schritt wird das Gesamtsystem in unterschiedliche Funktionsbereiche oder ähnliches zerlegt. In einem dritten Schritt werden sodann die potenziellen Störungszustände der einzelnen Komponenten untersucht. Hierbei werden auch systemdurchgreifende Störungen erfasst. In einer abschließenden vierten Stufe werden die Auswirkungen auf das Gesamtsystem abgeleitet.

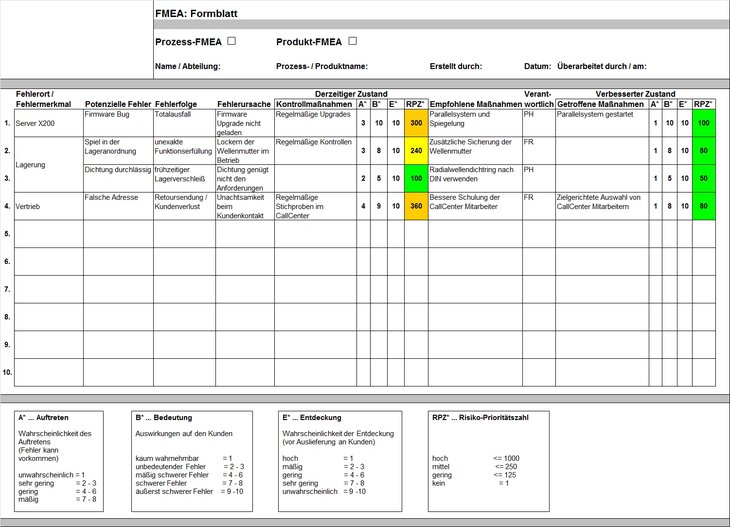

Ein wesentlicher Vorteil der Ausfalleffektanalyse ist die klare Formalisierung mit Hilfe von "Worksheets" (Arbeitsblättern), die neben der Funktion, die Fehlerursache, die Fehlerwirkung, die bedrohten Objekte (targets) sowie die Risikobewertung hinsichtlich Eintrittswahrscheinlichkeit und Schadensausmaß (Probability/Severity) enthalten (Vgl. Abbildung oben).

Ein wesentlicher Mangel der FMEA-Methode besteht auch darin, dass Interdependenzen, dass heißt Abhängigkeiten zwischen den einzelnen Komponenten des Gesamtsystems, nicht analysiert werden. Jedoch wurden in der Zwischenzeit eine ganze Reihe von Ergänzungen zur traditionellen FMEA entwickelt. So ist die System-FMEA ebenso wie die klassische Prozess-FMEA eine systematische und halbquantitative Risikoanalysemethode, die im Unterschied zur FMEA die möglichen Fehler auf der Ebene des Produktes und der möglichen Auswirkungen auf den Kunden bewertet. Der Ansatz der System-FMEA verbindet Produkt und Prozess, wodurch eindeutige Ursache-Wirkungs-Ketten dargestellt werden können. Heute wird die FMEA vor allem basierend auf Qualitätsmanagement-Systemen (ISO 9000 ff) in vielen Unternehmen angewendet.

Risikobewertung bei der FMEA

Die Bewertung bei der FMEA erfolgt in der Regel durch eine Experteneinschätzung in interdisziplinären Teams, die jeweils Punkte von "10" bis "1" vergeben (rein qualitative Risikobewertung). Hierbei wird immer von der höheren Bewertung zur niedrigeren Bewertung abgestuft.

- Bedeutung des Risikos (hoch = "10" bis gering = "1").

- Auftretenswahrscheinlichkeit der Ursache (hoch = "10" bis gering = "1")

- Entdeckenswahrscheinlichkeit der Ursache oder des Fehlers im Prozess, vor Übergabe an den Kunden (gering = "10" bis hoch = "1")

Die Kennzahlen B, A und E zur Bedeutung (der Fehlerfolge, "Severity"), Auftretenswahrscheinlichkeit (der Fehlerursache, "Occurrence") und Entdeckungswahrscheinlichkeit (des Fehlers oder seiner Ursache, "Detection") bilden die Basis zur Risikobewertung. Die Kennzahlen sind ganzzahlige Zahlenwerte zwischen 1 und 10.

Mit der Berechnung der Risiko-Prioritätszahl (RPZ) wird eine Rangfolge der Risiken abgeschätzt. Die RPZ entsteht durch Multiplikation der B-, A- und E-Bewertungszahlen (RPZ = B ⋅ A ⋅ E) und kann Werte zwischen 1 und 1000 annehmen.

Weiterführende Literaturhinweise:

- Eberhardt, O. (2012): Risikobeurteilung mit FMEA, Renningen 2012.

- Romeike, F./Hager, P. (2013): Erfolgsfaktor Risk Management 3.0 – Methoden, Beispiele, Checklisten: Praxishandbuch für Industrie und Handel, 3. Auflage, Wiesbaden 2013.

- Werdich, M. (2013): FMEA – Einführung und Moderation, 2. Auflage, Wiesbaden 2013.